デリカウイング株式会社

- 業種

- 製造業(食品製造)

- 導入規模

- 1,001名以上

- 利用目的

- 情報共有

改善報告が月1件から30件に。情報の“見える化”で現場の意識が変わり、業務品質が向上

大手コンビニチェーン向けにお弁当や調理パンなどの製造を手掛ける、デリカウイング株式会社。

中国地方のコンビニ約900店舗に向け、年間約1億1600万食を製造しています。

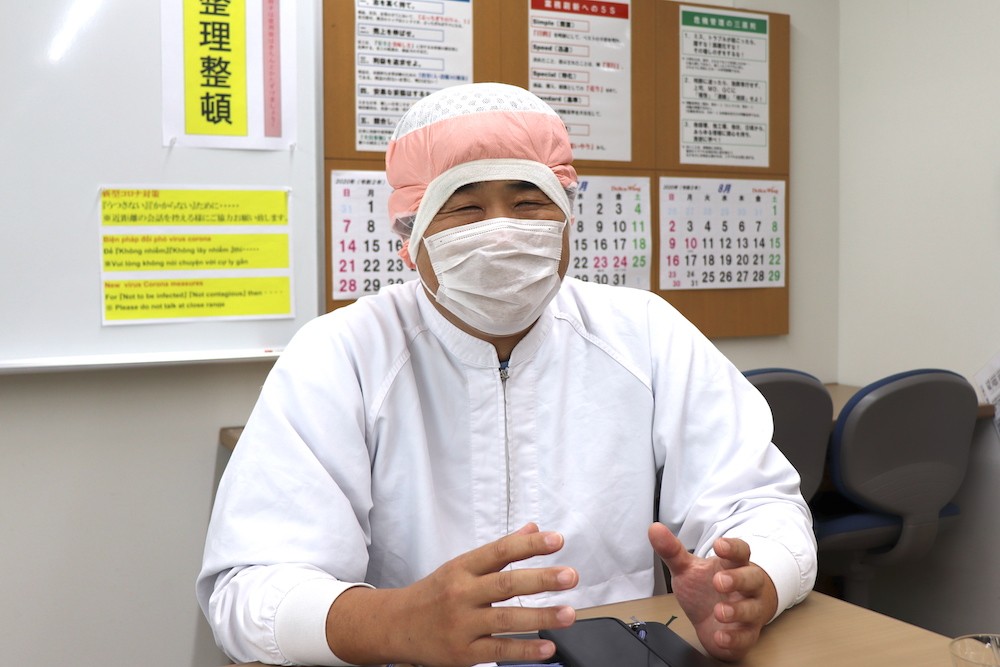

同社は、現場の見える化や、管理部門からのスムーズな情報伝達を目指して『カミナシ』を導入しました。導入の経緯や決め手、現場の反応などを工場長の東田様と商品管理課 係長 光森様に伺いました。

課題

- 紙によるチェックの形骸化

- 現場への情報共有

デリカウイング株式会社について

大手コンビニチェーン向けにお弁当や調理パンなどの製造を手掛ける食品メーカー

── デリカウイング株式会社(以下、デリカウイング)はどのような事業を行っていますか?

東田様:コンビニのお弁当や調理パン、サラダ、デザートなど約400種の商品開発と製造を行っています。工場は広島県と山口県に計4つあり、商品のカテゴリーごとに製造する工場がわかれています。この広島工場ではおにぎりやお弁当を製造しています。幅広いカテゴリーに対応しているのが、デリカウイングの特徴です。

── 400種も!米飯からデザートまで対応しているのは珍しいですよね。

東田様:米飯をメインにしている工場や惣菜をメインにしている工場が多い中で、たしかに幅広く対応しているのは珍しいかもしれません。

会社が掲げる「Happy Together」のスローガンのもと、お客様をはじめ地域の方々に幸せになってほしい、美味しいものをお届けしたいという想いが多品種対応につながっています。

『カミナシ』導入前の課題ときっかけ

紙によるチェックの形骸化と現場への情報共有に課題

── 『カミナシ』導入前はどのような課題がありましたか?

東田様:書類や検査対応の業務が煩雑だったことと、紙によるチェックの形骸化に課題を感じていました。前述の通り、開発・製造する商品数が多岐にわたるので、その分、書類や検査の数も非常に多いんです。さらに製造に携わる人数も多いため、情報を全員に周知させることも難しいと感じていました。

各作業の記録もこれまでは紙にチェックをつけて行っていたのですが、どうしても形骸化してしまいがちだったので、解決策を模索していました。

── では、どこで『カミナシ』のことを知っていただいたのでしょうか?

光森様:他社の活用事例を見たことがきっかけです。コンビニチェーンの食品製造メーカー約70社が参加する協同組合で、毎年「品質保証アワード」が開催されているのですが、そのアワードで虎昭産業さんが『カミナシ』を活用した品質や作業効率の事例で大賞を受賞されていました。その発表を拝見して、自社でも活用したいと思ったんです。

── ありがとうございます。その後、お問い合わせをいただいてデモ画面などにも触れていただきましたが、どんな印象でしたか?

光森様:正直に言うと、難しそうな印象を受けました。これまで使っていた紙の帳票類をシステム化することや現場で使ってもらうことを想像すると、負荷が高いのではと感じましたね。

ただ、はじめにカミナシさんが仮でテンプレートを作っていただいたことでイメージがついたので、「これなら自分でもできそうだな」と思ってトライアルにチャレンジすることになりました。

── トライアル中はどのように取り組まれたのでしょうか?

光森様:マニュアルも読みながら、わからないことはカスタマーサポートに電話で質問して少しずつ取り組んでいきました。実際に自分で作って失敗しながら試行錯誤していった方が頭にも入りますし、ゲーム感覚で組み立てていけたので、途中からは楽しみながら取り組めました。

『カミナシ』導入の決め手

現場が使いやすい機能が多かったこと。カミナシ側の対応も素早くて満足

── 本採用として導入を決めたポイントを教えてください。

光森様:一番のポイントは「現場が使いやすい機能が多かったこと」です。タブレットで写真を撮影して、その場で直接書き込めるので、紙に書き込むのと同じ感覚でできます。さらに画像を取り込んだり加工する必要がないので、現場に共有しやすくなったこともポイントですね。

あとは、カミナシの対応が早かったことも決め手になっています。私たちの要望に対して、アプリの改修などもすぐに対応してくれたので、他の担当者にも驚かれるほどでした(笑)

導入時の苦労

一番変えたかった帳票からスモールスタートして現場に浸透

── 導入後に苦労されたことや不安なことはありましたか?またどのように解決しましたか?

光森様:一つはタブレットを使用するので、現場にいる従業員が使いこなせるか不安だったことです。

工場内にはたくさんの帳票類が存在しているので、導入後に一気に変えたいところだったのですが、まずは一番やりたかった「出荷前検食(※)」の帳票からスタートして、徐々に現場の従業員にも使っていってもらうようにしました。

── なるほど。まずは『カミナシ』に切り替える帳票を限定して、スモールスタートで始められたんですね。カミナシ側の対応はいかがでしたか?

光森様:いつもすぐに対応してくださり、チャットのようなやりとりで気軽に質問や意見を送れるので、とてもありがたかったです。

※出荷前検食:商品出荷前に調理済みの食品を一定量、清潔な容器に密封して決められた期間・環境で保存すること。

導入後の成果

情報の見える化によって作業者からの改善報告が20倍以上に。管理者の作業時間も削減され、工場の業務品質が向上

── 導入後に感じられている効果があれば教えてください。

東田様:現場が関心を持ってくれるようになって、意識が変わったと実感しています。改善報告が『カミナシ』でできるようになってから、各従業員からの改善報告の発信の数が月1件程度だったものが月に20件以上あがるようになりました。これまで改善したい報告は、従業員が自ら紙の帳票を記入していたので、どうしても「面倒だからいいか」と見送ってしまうことがあったのだと思います。

そこで、『カミナシ』であげてくれたイレギュラーの発見報告を室内入口のサイネージに表示するようにしたところ、パートの方々も会社の変化を感じ、報告内容がちゃんと伝わっていると実感してくれたのか、さらに現場の課題や共有された報告の背景や原因なども伝えてくれるようになりました。

光森様:先ほどお話しした「出荷前検食」の帳票も、紙で運用していた時は週末にまとめて提出してもらい確認をしていたのですが、だいたい1件以上は帳票の紛失や未提出が発生していたのですが、導入後はその都度確認・承認していることもあって、漏れが1件も発生していません。

── 作業時間などに変化はありましたか?

光森様:炊飯を担当している部署では、「ToDoリスト」「安全巡視点検」「転倒防止のチェック」「サニテーションチェック」などを『カミナシ』で運用していますが、紙で運用していた時は、印刷→チェック・記入→確認→ファイリングといった一連の事務作業が発生していたところ、導入後はそれらがすべてなくなり、管理者一人あたりの作業時間が月に10時間以上削減できていることがわかりました。

それらを踏まえると、『カミナシ』導入後は工場全体の業務品質が向上したと感じています。

今後の活用や展望

入室チェックや入庫チェックなど、人やモノの情報管理にも活用したい

── 今後どのように『カミナシ』をご活用いただく予定でしょうか?

光森様:まだ一部の帳票にしか活用できていないので、今後は人やモノの大量の情報を管理できるようにしたいです。例えば、入室チェックや購買管理で使用する入庫チェックなどですね。購買担当からもタブレットで管理したいという声を聞いていますし、他の工場にも広げていく計画もありますので引き続き活用していきたいです。

東田様:今も『カミナシ』上ではボタン一つでマニュアルが表示されるのですが、それらのマニュアルを動画などでもっとわかりやすく作って、教育の質を高めていきたいと考えています。

デリカウィングの工場には外国人も多く、日本語がままならない従業員もいます。今は通訳を介して伝えていますが、動画で見せることで作業を正しく行ってもらえるようにしたいですね。

── 最後に、カミナシに期待することはありますか?

東田様:今後も私たちの要望に真摯にスピーディーに応えてくださることを継続してお願いしたいですね。期待しています。

── 東田様、光森様、本日はありがとうございました!

この事例を見た方は

こんな事例も

読んでいます